Nell'industria della fonderia moderna, il casting permanente sta gradualmente diventando uno dei processi importanti per migliorare la qualità del prodotto e l'efficienza della produzione. Rispetto alla tradizionale fusione di sabbia, la fusione permanente utilizza stampi metallici, che possono ottenere forme più precise, una maggiore resistenza e una migliore qualità della superficie. È ampiamente utilizzato nella produzione automobilistica, aerospaziale, parti meccaniche e in altre industrie.

Caratteristiche del processo del casting permanente

La fusione permanente si riferisce a un processo di versamento del metallo usando stampi metallici anziché stampi di sabbia usa e getta. Include principalmente i seguenti metodi:

Casting a gravità: usando gravità per riempire il metallo fuso in stampi metallici, adatti a materiali come leghe di alluminio e leghe di rame.

Casting a bassa pressione: iniezione di metallo liquido nello stampo a bassa pressione, adatto a parti che richiedono alta precisione e alta resistenza.

Casting da morire: usando l'alta pressione per iniettare il metallo fuso nella cavità dello stampo per una prototipazione rapida, adatto alla produzione di massa.

Vantaggi del casting permanente

Migliorare la qualità della fusione: poiché lo stampo metallico può mantenere una forma stabile in un ambiente ad alta temperatura, i getti di fusione permanente hanno una precisione dimensionale più elevata e ridurre la necessità di una successiva elaborazione.

Migliora le proprietà del materiale: il processo può controllare la velocità di raffreddamento e rendere la struttura interna del più denso, migliorando così le proprietà meccaniche come resistenza, durezza e resistenza all'usura.

Migliorare l'efficienza della produzione: gli stampi di fusione permanente possono essere riutilizzati, che è adatto alla produzione di massa e aiuta a ridurre il costo di ciascun pezzo.

Ridurre i rifiuti di materiale: rispetto alla fusione di sabbia, le stampi metallici della fusione permanente non saranno consumati durante il processo di produzione, il che può ridurre notevolmente la generazione di rifiuti e migliorare l'utilizzo delle risorse.

Migliorare la qualità della superficie: a causa dell'elevata precisione dello stampo metallico, la superficie delcastingè più fluido, riducendo la necessità di lucidare ed elaborare.

Applicazione del settore

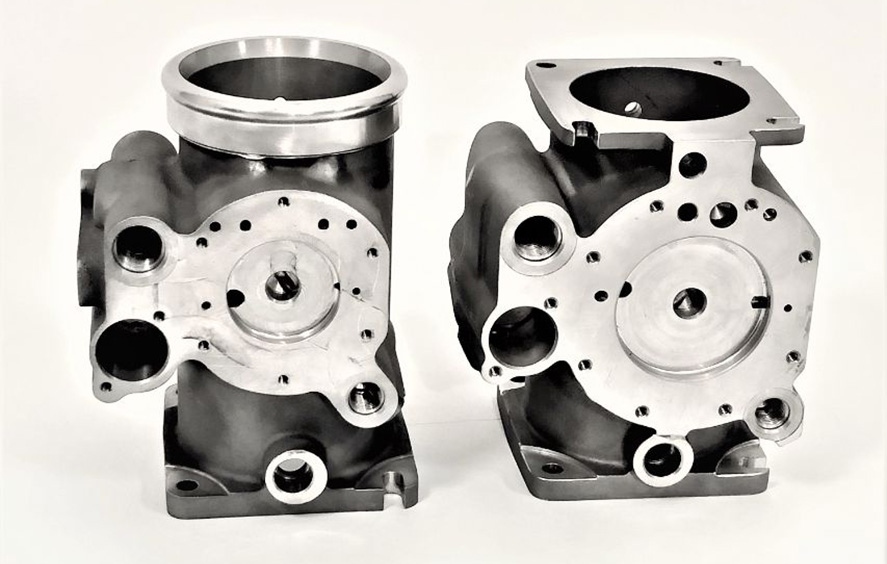

Industria automobilistica: blocco motore, alloggiamento del cambio, componenti del sistema di sospensioni, mozzo delle ruote, ecc.

Aerospace: parti strutturali ad alta precisione, componenti del motore dell'aeromobile, parti delle attrezzature della cabina.

Produzione meccanica: parti ad alta resistenza come corpi di pompaggio, valvole, ingranaggi, sedili del cuscinetto, ecc.

Prodotti elettronici: parti di precisione come radiatori, alloggiamenti, connettori, ecc.

Sfide e soluzioni di casting permanente

Sebbene il casting permanente abbia molti vantaggi, affronta ancora alcune sfide nel processo di produzione reale:

Elevato costo iniziale dello stampo: il costo di produzione degli stampi metallici è elevato e adatto alla produzione di massa. La soluzione è quella di adottare la progettazione di stampi modulari per ridurre i costi di sostituzione.

Problema di fatica termica degli stampi metallici: dopo l'uso a lungo termine, lo stampo potrebbe fallire a causa della fatica termica. La durata dello stampo può essere estesa ottimizzando il sistema di raffreddamento e utilizzando materiali resistenti ad alto calore.

Limitazioni dei materiali applicabili: la fusione permanente è adatta per materiali con bassi punti di fusione come leghe di alluminio e leghe di rame, mentre sono necessari rivestimenti speciali e stampi in lega ad alta temperatura per i materiali in acciaio a punta ad alto fusione.

Tendenze di sviluppo future

Con la crescente domanda di getti ad alta precisione e ad alte prestazioni, il processo di fusione permanente è costantemente aggiornato. Ad esempio, la combinazione di fusione del vuoto e tecnologia di raffreddamento di precisione può ottimizzare ulteriormente la qualità della fusione. Inoltre, lo sviluppo di materiali per stampi metallici ecologici promuoverà anche l'applicazione di questo processo in più campi.

Casting intelligente: introdurre robot automatizzati e sistemi di controllo intelligenti per migliorare l'efficienza e la coerenza della produzione.

Materiali di fusione ecologici: sviluppare materiali da stampo riciclabili a basso contenuto di carbonio per ridurre l'impatto sull'ambiente.

Tecnologia di fusione composita: combinare diversi metodi di fusione, come la colata di pressione e la colata di gravità, per migliorare le prestazioni dei getti.

Conclusione

Il casting permanente, come processo di fusione avanzato, sta diventando una nuova tendenza nello sviluppo del settore con i suoi vantaggi di alta qualità, alta efficienza e protezione ambientale. In futuro, con la continua innovazione della tecnologia e l'espansione delle applicazioni, il casting permanente svolgerà un ruolo importante in più settori manifatturieri. Contattaci per saperne di più su Permanent1

Qual è il numero dell'app: 19050516721

Telefono: 19050516721/Contact.html

E-mail: judy@haozhifeng.com